加入我们

PCBA检测:

自动对焦相机有效提升检测效率

电子代工制造厂通过自动对焦相机进行图像捕获,实现PCBA电路板组装的即时检测,并标示出瑕疵,淘汰不合格的电路板,有效提升检测效率。

文/The Imaging Source

PCBA电路板组装依据元件尺寸、电路特性及线路设计,将各种电阻、电容、晶体管、连接器等多种元件焊接在电路板上。除了要求组装位置正确外,各种元件在外观上的瑕疵、歪斜、缺件、编号、尺寸、安装方向等因素,都必须经过正确性检查后,才能保证生产出来的电子产品能正常稳定使用。比如常见的 SSD 固态硬盘、SD 记忆卡,传统产线多采用人工检测方式,面对市场的大量需求,产品制造后的品质检测往往需要耗费大量人力,而且检测质量还会受到人工疲劳的影响。因此,引入自动化检测方案是大势所趋。

某电子代工制造厂开发出了自动检测系统,通过The Imaging Source(TIS)DFK AFU420-L62 自动对焦相机拍摄图像,然后经过视觉软件(使用Euresys Open eVision编写)处理,实现了PCBA电路板组装的即时检测,标注出瑕疵。

自动对焦相机快速聚焦锁定检测元件,加速检测流程

在PCBA电路板组装生产线流程中,电路板成品经过表面贴装技术(SMT)进行焊锡作业,以完成电子元器件的组装。每完成一个环节的组装后,需要对组装后的PCB板进行成品自动检测;检测合格的组装板进入下一阶段的组装,不合格的组装板自动淘汰。

针对各种大小不同、且高低起伏的电路板元件,TIS 自动对焦相机内建对焦系统,能自动拉近拉远,尽管工作距离变化,通过一键式驱动软件即可自动对焦,高达110fps 的帧率以及感兴趣区域(ROI),能迅速锁定及捕捉元件图像。高敏感度的 CMOS图像传感器以及42MP的高分辨率,更能提供出色的图像质量。相机轻巧的外观尺寸,使它更适合集成于各种有空间限制的环境中。

这家制造厂在检测产线中安装数十台TIS的自动对焦相机来采集图像,然后经过软件处理后,自动对外观瑕疵、缺件、歪斜、型号、方向正确性等信息进行辨识。

图1: 电子代工厂使用The Imaging Source DFK AFU420-L62 自动对焦相机进行电路板检测。

辨识检测范畴

(1)检测尺寸是否合格

代工厂生产的电路板,尺寸大小不一;而其中一个检测项目是检测电路板的尺寸是否合格。使用智能训练方式,输入不同尺寸的元样板,训练系统辨识;在检测过程中,再将辨识到的不同板子进行分类分拣。TIS 自动对焦相机帧率可达每秒110张,快速捕获每个经过相机的板子,检测效率较人工检测增加数倍。

(2)检测型号正确与否

每一块电路板都会打上型号。在检测瑕疵的过程中,可通过高敏感度的CMOS 自动对焦相机,快速检测电路板上的型号字元,捕获图像,接着由后端视觉系统通过字元辨识的方式,来检查电路板上打的型号是否正确,大幅改善人工检测时因人眼疲乏而产生的错误。

(3)检测外观瑕疵

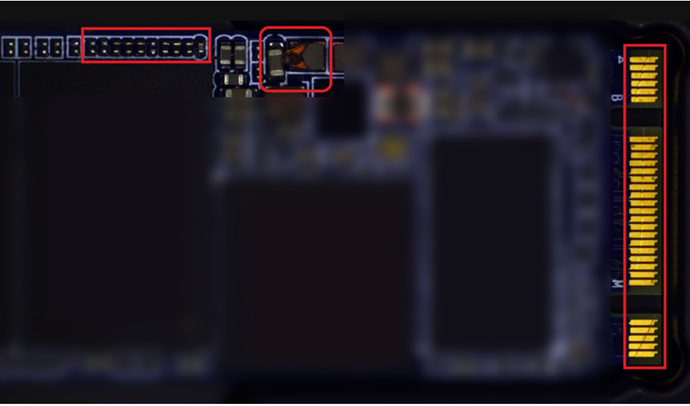

a ,检测金手指损伤

PCB板上的金手指接口,可以提高记忆体装置的插拔使用次数,以确保机器能稳定运作。金手指实现稳定且出色的运作效能、耐用度以及可靠性,能解决工业应用中面临的各种挑战,如长时间不间断运作、检测环境污染、湿度及温度的变化、灰尘、化学腐蚀以及其他危害和内部干扰。

金手指也是PCB检测中很重要的一个项目,通常的检测项目为是否刮伤或缺漏。通过在生产线上安装数台相机,分别从不同角度高速捕获电路板图像,高分辨率(42MP)相机结合后端机器视觉软件,能清楚地辨识PCB板上的金手指是否有严重的刮痕或缺漏。

b ,检测是否有缺件或焊料破损

电容与电阻是PCB上最为常见的电子元件,一个电路板中通常会有数个或数十个电容和电阻。电路板检测生产线其实空间不大,维持精确的工作距离实在不容易,尺寸精巧的TIS自动对焦相机能轻松的集成于产线上各个方位,空间不受限,而自动缩放功能可以精准捕获快速移动中的电路板,更能将细小的金属焊料图像放大,然后通过软件能很容易地测量出电子元件的尺寸,并检测出瑕疵,减少因人工疲乏而产生的检测失误。

c,检测孔洞缺漏

在电路板的制造过程中,通过过孔方式实现电路板上的组件与内层的连接,是制造多层电路板不可或缺的一个环节。过孔的直径尺寸非常小,在厘米量级,有些甚至不到1厘米。孔径大小不合格或有瑕疵的孔洞会影响电路板传输以及整个电子产品的性能,另外孔洞之间的距离也会影响整体产品的性能。通过机器视觉系统能有效放大且自动测量及检测孔洞是否有瑕疵、尺寸是否符合标准。

尺寸精巧的TIS自动对焦相机能轻松集成于产线上各个部分,空间不受限,而自动缩放功能可以精准捕获快速移动中的电路板,可有效针对电路板上的孔洞进行尺寸及瑕疵检测,也能计算孔洞距离及数量,精确分拣出不合规格的电路板。

图2:(左图)相机截取电路板图像后,由软件进行(右图)瑕疵检测,左上方的红框部分是检测焊料缺陷,右边的红框部分为检测金手指刮伤。 (图片来源:睿怡科技)

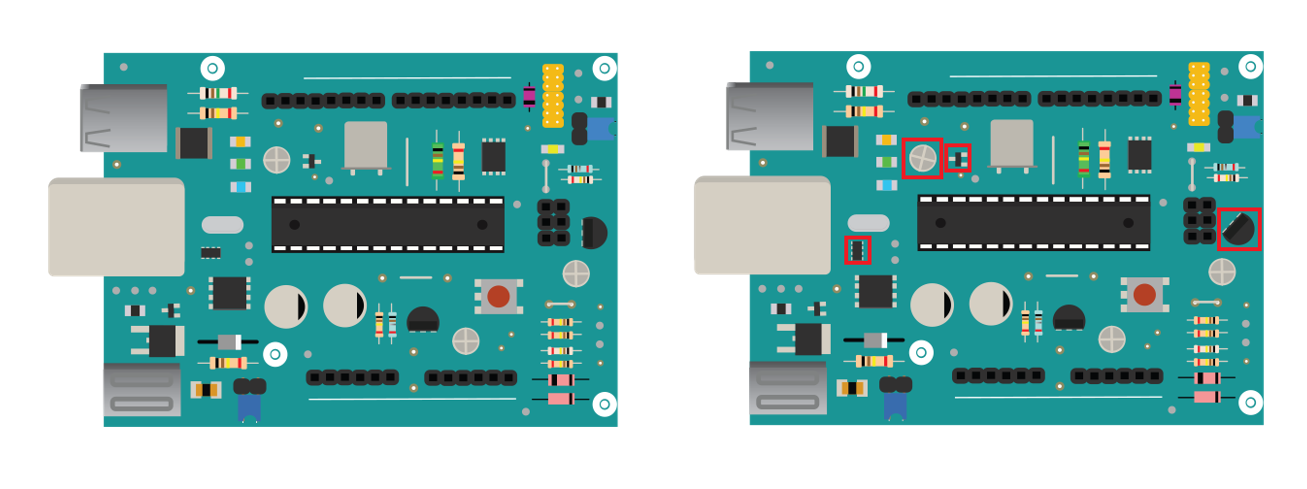

(4)方向辨识

电路板上的纹路和零组件都有固定的方向性,只要有一个零组件的方向错误,这块电路板就无法作用。另外,打料过程很可能会误将料件的方向弄错。通过相机捕获的图像,能清楚地呈现细小零件的方向是否正确,TIS 自动对焦相机针对特定区域进行放大,捕获影像后传输至后端,通过原样板比对电路板上的纹路及零组件是否有歪斜或方向不正确,将不符合规格的电路板分拣出来。

这项检测的人工肉眼很难实现的,导致以前有许多不合格的板子无法被分拣出来;现在,机器视觉系统能增加分拣效率,且检测良率大幅提升。

图3:通过比对方式,机器视觉系统能快速且清楚地辨识电路板上的元器件方向性是否正确。左图为原样板示意图,图右为有元器件方向错误的电路板示意图。(图片来源:Shutterstock)

因为The Imaging Source DFK AFU420-L62快速对焦相机几乎没有延迟,完全不影响产能。该视觉检测系统帮助电路板组装厂商降低了人工检测的出错机会,节省了大量人力成本,也减少了客户投诉。另外,消费者也能获得高品质的产品。